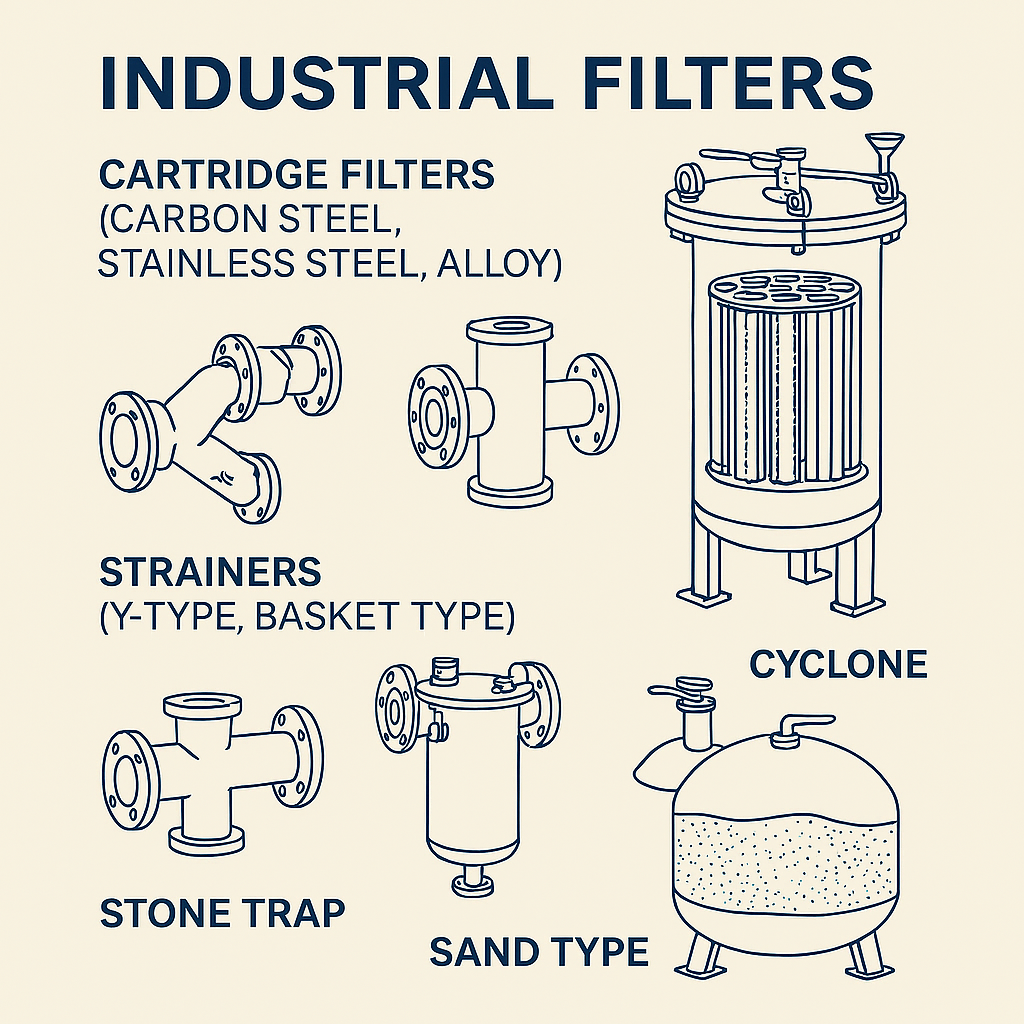

فیلتراسیون صنعتی فقط جمعکردن ذرات نیست؛ کیفیت محصول، حفاظت از پمپها و توربوماشینها، کاهش خوردگی/سایش و پایداری فرآیند به آن وابسته است. انتخاب نادرست فیلتر، افت فشار اضافی، خاموشیهای تکراری و حتی شکست تجهیز را رقم میزند. این راهنما بهصورت تخصصی انواع رایج را پوشش میدهد: فیلترهای کارتریجی (در بدنههای کربن استیل، استنلس استیل و آلیاژی)، استرینرها (Y-Type، Basket، Duplex)، تله سنگ، سیکلون و فیلترهای شنی.

مبانی و معیارهای انتخاب

- ماهیت سیال:

فاز، ویسکوزیته، دما، فشار کاری، خورندگی، وجود گازهای اسیدی/کلرید و سازگاری مواد سازهای. - طیف ذرات و راندمان هدف:

محدوده اندازه و توزیع ذره، راندمان جداسازی، مقدار جامدات و بار لحظهای/میانگین. - افت فشار مجاز و مصرف انرژی:

افت فشار پاک و کثیف، اثر بر NPSH پمپ، هزینه انرژی و سقف ΔP برای حفاظت فرایند. - تداوم سرویس و نگهداری:

امکان توقف، نیاز به بایپس/دوپلکس، فرکانس تمیزکاری/تعویض، دسترسی و ایمنی. - کدها و مواد سازهای:

کلاس فشاری/دمایی (ASME)، مواد بدنه/سایهبان/توری، پوشش داخلی، سازگاری با سرویس ترش/بهداشتی.

قاعده عملی: برای ذرات ریز و کیفیت بالا از فیلتراسیون عمقی/سطحی (کارتریج/بگ) استفاده کنید؛ برای بار جامدات بالا و ذرات درشت، از استرینر/سیکلون/تله سنگ بهعنوان پیشفیلتراسیون بهره ببرید.

فیلترهای کارتریجی (کربن استیل، استنلس استیل، آلیاژی)

فیلترهای کارتریجی با مدیای قابلتعویض، در سرویسهای مایع (و بعضاً گاز) برای حذف ذرات تا زیر ۱ میکرون استفاده میشوند. بدنهها بسته به خورندگی سیال و فشار انتخاب میشوند.

طراحی و اجزاء

- بدنه و هد:

کربن استیل برای سرویسهای غیرخورنده/پوششدار؛ استنلس 304/316 برای خورنده/بهداشتی؛ دوبلکس/سوپر دوبلکس، 904L یا نیکلبیس (625/Hastelloy) برای کلرید بالا/سرویس ترش. - مدیا و کارتریج:

پلیپروپیلن، شیشه الیافی، PTFE، یا کارتریجهای سینتره فلزی؛ درجهبندی مطلق/اسمی، ساختار عمقی یا چینخورده. - پیکربندی:

تککارتریج تا مولتیکارتریج (N×20/30/40 اینچ)، اتصال از بالا/پایین، سیلد O-Ring سازگار شیمیایی.

مزایا و محدودیتها

- مزایا:

راندمان بالا، کیفیت ثابت، نصب/راهاندازی ساده، تطبیقپذیری مدیا. - محدودیتها:

هزینه مصرفی کارتریج، حساس به شوک بار جامدات، نیاز به پیشفیلتراسیون برای عمر طولانی.

کلیدهای مهندسی

- سرعت سطحی و دبی هر کارتریج:

برای مایعات تمیز، شار معمول کارتریجهای عمقی در محدوده ۲–۴ gpm برای ۱۰ اینچ یا معادل آن است؛ برای ویسکوز/باربالا، محافظهکارانهتر انتخاب کنید. - افت فشار و نقطه تعویض:

ΔP اولیه و نهایی را تعریف کنید؛ نقطه تعویض معمولاً در ۱–2 bar تنظیم میشود تا از کلاپس مدیا جلوگیری گردد. - محاسبه ساده افت فشار: [ \Delta P_{\text{total}} = \Delta P_{\text{housing}} + \sum_{i=1}^{N} \Delta P_{\text{cartridge},i} ] با افزایش بار ذرهای، (\Delta P) کارتریجها تقریباً بهصورت نمایی رشد میکند.

- انتخاب ماده بدنه:

کربن استیل با لاینینگ اپوکسی برای آب صنعتی کمخورنده؛ 316L برای آب شور/حلالها؛ آلیاژهای Ni-Cr-Mo برای کلرید بالا، دما/سولفید.

استرینرها (Y-Type, Basket Type, Duplex)

استرینرها حفاظ خط هستند؛ ذرات درشت را قبل از پمپها، کنترلوالوها و مبدلها میگیرند و معمولاً قابل تمیزکاری در محلاند.

Y-Type

- ویژگی:

بدنه کامپکت، نصب افقی/عمودی، مناسب سایزهای کوچک/متوسط، سرویسهای بخار/مایع. - کاربرد:

حذف اسکِیل، جلبک، تراشه و ذرات ۷۵–۲۰۰۰ میکرون. - نکته نصب:

جهت سبد رو به پایین برای جمعآوری؛ در بخار، نصب در خط افقی با پا به سمت پایین.

Basket Type

- ویژگی:

ظرفیت نگهداری بالا، افت فشار کمتر در دبیهای زیاد، مناسب سایزهای متوسط/بزرگ. - کاربرد:

ورودی پمپهای سانتریفیوژ، خطوط آب دریا، حلالها و هیدروکربنها. - طراحی:

نسبت سطح توری به سطح مقطع خط را حداقل ۳:۱ بگیرید تا افت فشار محدود بماند.

Duplex

- ویژگی:

دو محفظه موازی با ولو سوئیچینگ؛ تمیزکاری بدون توقف جریان. - کاربرد:

سرویسهای حیاتی (کولینگ، روغنکاری، فرآیند پیوسته).

پارامترهای کلیدی

- مش/اندازه توری:

انتخاب بر اساس کوچکترین حفره تجهیز پاییندست؛ بهصورت میکرون یا مش مشخص کنید. - افت فشار تجربی: [ \Delta P \approx K \cdot \frac{\rho v^2}{2} ] که در آن (K) تابع درصد گرفتگی و نوع توری است؛ مقدار اولیه برای توری تمیز کوچک است و با گرفتگی رشد میکند.

- مواد:

بدنه CS/SS؛ سبد SS 316 برای مقاومت به کلرید؛ روکش دوفازی/آلیاژ برای آب دریا/سرویس ترش.

جداسازهای اینرسی: تله سنگ و سیکلون

این دسته بر نیروی اینرسی/گریز از مرکز برای جداسازی تکیه دارند و در مواجهه با بار جامدات بالا بر فیلترهای سطحی برتری عملیاتی دارند.

تله سنگ (Stone Trap)

- کارکرد:

محفظهای با تغییر ناگهانی سرعت/مسیر جریان که ذرات بسیار درشت (سنگریزه، شن، تراشه) را پیش از ورود به تجهیزات حساس تهنشین میکند. - محل نصب:

بالادست رگولاتورها، میترینگ اسکِیدها، توربوماشینها و شیرهای کنترل در خطوط گاز/بخار/دوغاب. - ویژگیهای طراحی:

مسیر U یا محفظه حجیم با دریچه تخلیه، حداقل افت فشار، دسترسی آسان برای پاکسازی. - محدودیت:

برای ذرات میکرونی مناسب نیست؛ بهعنوان پیشجداکننده در کنار استرینر/فیلتر استفاده شود.

سیکلون (Cyclone)

- کارکرد:

اعمال گردش به جریان برای جداسازی ذرات/قطرات تحت نیروی گریز از مرکز؛ در گاز (سیکلون خشک) و مایع (هیدروسیکلون) کاربرد دارد. - کارایی و دبی برشی:

اندازه برش (,d_{50},) تابع چگالی ذره/سیال، ویسکوزیته، هندسه و دبی است؛ هرچه سرعت مماسی و اختلاف چگالی بیشتر، (,d_{50},) کوچکتر. - افت فشار معمول:

سیکلونهای گاز: حدود ۰.۵–۳ kPa؛ هیدروسیکلونها: معمولاً ۰.5–2 bar بسته به راندمان/هندسه. - مزایا/محدودیتها:

بدون مدیای مصرفی، تحمل بار بالا؛ اما راندمان ذرات ریز محدود و حساس به رژیم جریان.

فیلترهای شنی (Sand Type)

فیلترهای بستر دانهای برای تصفیه آب و برخی سیالات فرایندی استفاده میشوند؛ با مکانیسمهای غربال، نفوذ و جذب سطحی کار میکنند.

پیکربندی و مدیا

- چیدمان بستر:

تکلایه سیلیس یا چندلایه (آنتراسیت/سیلیس/گارنت) برای توزیع دانهبندی و ظرفیت بالاتر. - ویژگیهای مدیا:

اندازه مؤثر دانه (ES) معمولاً ۰.۵–۱.۰ mm؛ ضریب یکنواختی (UC) < ۱.۷ برای عملکرد پایدار. - فرآیند:

فیلتر ثقلی یا تحت فشار؛ توزیع یکنواخت جریان با نازل/پلیت؛ بکواش دورهای.

نرخها و هیدرولیک

- نرخ فیلتراسیون:

فیلتر تحت فشار: ۵–۱۵ m/h بسته به کیفیت ورودی و اهداف کدورت. - افت فشار بستر (کوزنی–کارمن): [ \Delta P = \frac{180, \mu, L, (1-\varepsilon)^2}{\varepsilon^3, d_p^2}, v ] که (\mu) ویسکوزیته، (L) عمق بستر، (\varepsilon) تخلخل، (d_p) قطر متوسط دانه و (v) سرعت سطحی است.

- بکواش:

انبساط بستر ۲۰–۴۰٪ در دبی بکواش هدفگذاری شود تا ذرات آزاد شده و بستر طبقهبندی گردد.

کاربرد و مواد

- کاربردها:

پیشتصفیه آب دریا/خنککن، حذف TSS، محافظ RO، پولیش پس از انعقاد/لختهسازی. - مواد سازهای:

بدنه کربن استیل با لاینینگ اپوکسی؛ 316L برای آب شور/بهداشتی؛ FRP برای خورندگی خاص و وزن کم.

مقایسه و انتخاب کاربردی

| نوع تجهیز | محدوده ذره معمول | فاز هدف | افت فشار معمول | نگهداری |

|---|---|---|---|---|

| کارتریجی | 0.2–50 µm | مایع/گاز | متوسط تا روبهبالا | تعویض کارتریج |

| استرینر Y | 75–2000 µm | مایع/بخار | پایین | تخلیه/شستوشو |

| استرینر Basket | 50–2000 µm | مایع | پایین تا متوسط | تخلیه با توقف کوتاه |

| دوپلکس | 50–2000 µm | مایع/روغن | پایین | تمیزکاری بیوقفه |

| تله سنگ | >2–5 mm | گاز/مایع | بسیار پایین | تخلیه دورهای |

| سیکلون | 5–100 µm (گاز)؛ 10–100 µm (مایع) | گاز/مایع | پایین تا متوسط | حداقل، بدون مدیا |

| فیلتر شنی | 5–50 µm | مایع | متوسط | بکواش دورهای |

Sources: راندمان/بازههای ذکر شده بهصورت صنعتی متعارف بیان شدهاند و با کیفیت ذرات، دما/فشار و هندسه واقعی تغییر میکنند.

راهنمای سریع انتخاب

- حفاظت اولیه تجهیزات:

استرینر Y/Basket با مش مناسب؛ برای سرویس حیاتی، دوپلکس. - بار جامدات بالا و تغییرپذیر:

تله سنگ + سیکلون بهعنوان پیشجداکننده، سپس فیلتر ظریف. - کیفیت بالا و ذرات ریز:

کارتریجی یا بستر شنی پولیش؛ پیشفیلتراسیون برای افزایش عمر. - خورندگی/بهداشتی:

بدنه 316L/دوبلکس؛ در صورت کلرید بالا/ترش، آلیاژ ویژه یا لاینینگ مناسب.

بهرهبرداری، پایش و محاسبات کلیدی

پایش و KPI

- افت فشار:

تعریف آلارم ΔP پاک/کثیف؛ ثبت روند برای پیشبینی سرویس. - کیفیت خروجی:

کدورت/SDI برای آب، شمارش ذرات برای روغن/حلال، نمونهبرداری دورهای. - چرخه نگهداری:

برنامه تمیزکاری/بکواش/تعویض بر مبنای داده؛ موجودی قطعات یدکی بحرانی.

محاسبات و ابعاددهی

- اندازه سبد استرینر:

نسبت سطح توری به سطح خط (OAR) ≥ 3: [ \text{OAR} = \frac{A_{\text{screen}}}{A_{\text{pipe}}} \ge 3 ] - ظرفیت کارتریجی: [ Q = N \cdot J ] که (Q) دبی کل، (N) تعداد کارتریج و (J) شار مجاز هر کارتریج است.

- افت فشار خط با فاکتور شیر/استرینر: [ \Delta P = K \cdot \frac{\rho v^2}{2} ] انتخاب (K) بر اساس کاتالوگ سازنده و درصد گرفتگی طراحی.

- اندازه برش سیکلون (روندی): [ d_{50} \propto \left(\frac{\mu}{\rho_p – \rho_f}\right)^{0.5} \left(\frac{Q}{D^3}\right)^{0.5} ] افزایش قطر سیکلون (D) یا کاهش دبی (Q) معمولاً (d_{50}) را بزرگتر میکند.

نکات مهندسی و ایمنی

- بایپس و ایزولاسیون:

پیشبینی بایپس برای تداوم سرویس و تست پس از تعمیرات. - تخلیه و تهویه:

ولوهای درین/ونت برای تمیزکاری ایمن؛ سازگاری با MSDS مواد. - خوردگی و پوشش:

لاینینگ اپوکسی/PU در CS؛ انتخاب گسکت/سیل سازگار شیمیایی (FKM/PTFE/EPDM). - استانداردها:

طراحی مخازن ASME VIII، اتصالات ASME B16، تستهای هیدرواستاتیک، معیارهای کیفیت آب (مثلاً SDI برای RO).

🛠 سؤالات فنی و فرآیندی

- سیال چیست (مایع، گاز، دوغاب) و چه ترکیب شیمیایی دارد؟

- دما و فشار کاری در شرایط عملیاتی و حداکثر چه مقادیری هستند؟

- دبی طراحی و حداکثر پیک جریان چقدر است؟

- ویسکوزیته و چگالی سیال در شرایط کاری چیست؟

- آیا سیال خورنده یا ساینده است و چه موادی با آن سازگارند؟

🔍 مشخصات ذرات و کیفیت موردنیاز

- توزیع اندازه ذرات ورودی (micron size distribution) چگونه است؟

- شکل و سختی ذرات چگونه است (الیافی، سوزنی، کریستالی، ماسهای)؟

- درصد جامدات (TSS یا وزن خشک) چقدر است؟

- کیفیت خروجی موردنیاز چیست (مثلاً کدورت NTU، SDI، شمارش ذرات)؟

📉 محدودیتهای هیدرولیکی و انرژی

- افت فشار مجاز در شروع و پایان سیکل فیلتراسیون چقدر است؟

- حساسیت تجهیزات پاییندست به افت فشار چگونه است؟

- آیا محدودیت انرژی یا NPSH وجود دارد (مثلاً برای پمپها)؟

🔄 بهرهبرداری و نگهداری

- امکان توقف فرآیند برای تمیزکاری یا تعویض وجود دارد یا خیر؟

- آیا نیاز به سیستم دوپلکس برای سرویس بیوقفه وجود دارد؟

- چه روشی برای نگهداری ترجیح داده میشود (بکواش، تعویض مدیا، شستوشوی دستی)؟

- دوره سرویس یا تعویض مدیا چه بازهای است؟

🧱 مواد و استانداردها

- استاندارد طراحی موردنظر چیست (ASME، API، DIN و غیره)؟

- کلاس فشاری و دمایی بر اساس کد طراحی؟

- جنس بدنه، سبد یا کارتریج و آببندیها باید چه باشد؟

- الزامات ایمنی یا بهداشتی خاص (Food Grade، Pharma Grade) وجود دارد؟

📌 شرایط نصب و محیطی

- فضای موجود و محدودیتهای ابعادی یا وزنی؟

- جهتگیری و مسیر لولهکشی (افقی/عمودی)؟

- شرایط محیطی (رطوبت بالا، فضای باز، محیط دریایی یا صنعتی سنگین)؟

- نیاز به اتوماسیون یا پایش پیوسته؟